沖繩科學技術大學院(OIST)開發了一項新技術,能大幅降低在製造尖端半導體過程中的極紫外線(EUV)光刻設備的耗電量和成本,通過將設備中的反射鏡數量從傳統的10面減少到4面,使EUV光源的功耗減少至原來的十分之一,並且有望將設備安裝成本減半。該技術的開發由OIST的物理工程學教授新竹積領導,目標是與企業合作,在2026年前實現設備的國產化。

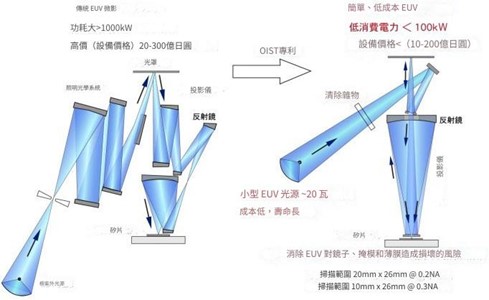

目前,EUV光刻設備由荷蘭半導體製造設備巨頭ASML控股公司獨家供應,傳統的EUV設備中,雷射產生的EUV光需經過10面反射鏡以之字形模式反射,才能將電路圖案轉印到晶圓上;然而,EUV光每次經過反射鏡都會損失約40%的能量,最終只有約1%的能量能到達晶圓,導致了巨大的能源浪費,也提高了營運成本。

新竹教授的團隊設計了一種將反射鏡沿直線排列的系統,通過減少反射鏡的數量能夠大幅提高能量傳遞效率。此技術只需4面鏡子就能讓超過10%的能量到達晶圓,將總耗電量降低至約100千瓦,僅為傳統方法的十分之一,設備結構的簡化也有助於降低成本,預計目前約200億日圓的設備安裝成本可達到減半的效益。此外,傳統EUV光刻設備使用的二氧化碳雷射會產生大量的碎片污染光罩、投影機和晶圓,在新技術中,由於EUV光的功率大幅降低,新竹教授能夠在光源附近放置透明濾鏡用以清除碎片,從而保證真空空間的乾淨。

圖1:傳統方法(左)與新竹教授所設計方法的比較

減少使用的鏡子,耗能也可以降低(沖繩科學技術大學院提供)

沖繩科學技術大學院計劃首先在縮小至一半大小的裝置上使用LED進行示範測試,然後從2025年開始進行EUV示範。新竹教授團隊希望能與企業合作,共同於2026年開發出第一台實用化的設備。

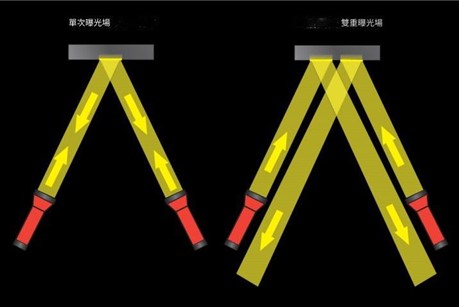

圖2:傳統的光線照射方式(左)與新竹教授使用兩個光源照射光罩的比較圖

這種名為「雙重曝光場」的技術能夠避免光線相互碰撞並順利照射(由沖繩科學技術大學院提供)

在日本,EUV光源已經被應用於半導體檢測設備,但尚未在光刻設備中使用。新竹教授表示該技術有望幫助日本半導體製造商佔據市場領導地位。隨著EUV光刻設備市場預計從2024年的1.3兆日圓增長至2030年的2.5兆日圓,這項技術的實用化將對全球半導體製造產業產生重大影響。

該技術的研究成果已完成專利申請,並於2024年4月在國際會議「Photomask Japan 2024」上發表。新竹教授希望通過與光學設備製造商及半導體製造商的合作,推動這項技術的產業化,並在全球市場上取得突破。

資料來源: