日本製造業DX為何失敗?

其中一個主要原因是缺乏對「不是盲目收集所有數據,而是專注於重要數據並有效利用」的重要性的認識。由於日本的製造業在推動數位轉型時,往往是各自摸索並單獨嘗試。因此,整個行業很少分享成功案例,導致沒有任何可作為最佳「課本」的指導方針。即使導入數位工具,卻缺乏將其整合進整體業務並加以最大活用的機制,結果常常只是達到局部最佳化。此外,尤其是中小企業,由於人力資源不足或缺乏足夠的技術與經驗積累,難以因應變革。

發揮日本製造業優勢的DX是什麼?

至今為止,「歐洲式DX」一直被視為唯一的典範。在歐洲,企業通常從外部整體購買生產線,並活用數位整合系統。這種方式非常符合歐洲的製造環境。

另一方面,日本的製造現場擁有透過創意與巧思不斷改進的強大製造現場實力,其特點在於生產技術人員會根據需求個別採購機器設備,打造出最適化的生產線。在製造現場中,往往重視熟練的工匠技藝與經驗法則,因此數據的活用與系統整合推動起來相對困難。在這樣的環境下,若直接套用歐洲式的DX模式,往往難以成功。

發揮製造現場實力與改善文化的DX推進

日本製造業的最大優勢在於生產現場“強大的自主性”以及“持續改善的文化”。在日本的製造現場,員工不只是按照指示完成作業,而是會主動思考、發現問題,並提出改進方案,這樣的做法已成為日常。此外,生產技術人員並不是單純導入現成的生產線,而是結合不同機器,打造最適合自家製造環境的生產流程。正是這種由現場主導的改善文化,支撐日本的製造業發展。

有兩個特點將有助於日本製造企業推動DX

特點①升級改造(Retrofit):在發揮既有優勢的同時推動DX

日本製造業在導入新技術時,特別重視活用現有的設備與技術經驗。即使是日式製造業的DX,也不是從頭開始導入新系統,而是將數位技術改造到現有設備上(Retrofit),可以在利用過去投資的同時分階段推進DX,不僅能保留現場的知識與經驗,還能推進以數據為基礎的改善。

特點②開放資料整合:利用資料實現整體最佳化

日本製造業的每個部門和公司都使用不同的系統,導致數據分散成為一大課題。然而,若能實現靈活的數據串聯,可以讓現有設備和系統在整個組織內利用資料。例如,透過將製造現場的數據與銷售數據相鏈接,可以提高需求預測的準確性並優化庫存。透過資料開放和不同系統的整合,有助於實現整體的最佳化。

支援日本製造業的「團體戰」

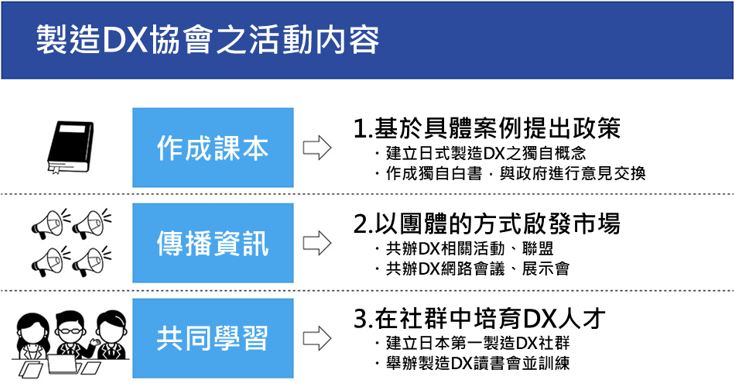

為了擺脫目前許多公司各自嘗試 DX 的局面,並加速日本製造業的 DX,必須有「團隊合作」的心態,即整個行業齊心協力解決這個問題,而不是每次只靠一家公司。其中的重點是新創公司、製造公司、政府機構和專家的串聯。製造業 DX 協會(簡稱:協會)將扮演這一角色。具體來說,該協會正在推動三項活動。

圖:製造DX協會之活動内容

資料來源:失敗が後を絶たない製造DX、「日本式」が今こそ必要な理由 - 「日本式製造DX」のススメ:日経クロ��テック Active

① 作成課本:基於具體案例提出政策

為了確立日式製造業DX的獨特概念,協會與業界內多方相關業者持續進行討論,逐步構建其發展方向。在此過程中,協會分析具體的成功案例,並彙整為實用的指導方針,製作出專屬的白皮書,旨在為企業推動DX提供明確的指標。此外,協會也積極與政府機構交流意見,透過政策建議,探索對日本整個製造業具有實效性的DX推進對策,加速產業整體的數位化進程。

② 傳播資訊:以團體的方式啟發市場

為了不讓製造業的DX成為僅止於企業內部的行動,並推動產業整體的意識改革,協會積極推動市場啟發活動。協會共同舉辦DX相關活動與聯盟組織,廣泛向製造業界傳遞DX的重要性及具體實踐方式。此外,為了分享業界內外的最新技術與導入案例,也會共同舉辦DX網路會議及展示會,為企業提供深化實務DX知識的機會。

③ 共同學習:在社群中培育DX人才

協會致力於建立製造DX社群,為擁有共同理念的企業與個人提供一個合作學習的平台。透過本社群,協會加強企業之間的聯繫,並分享推進DX所需的知識與經驗。此外,協會定期舉辦與製造DX相關的專業研討會與培訓課程,專注於培育能在實際現場推進DX的人才,支持實現可持續的DX發展。

資料來源:失敗が後を絶たない製造DX、「日本式」が今こそ必要な理由 - 「日本式製造DX」のススメ:日経クロステック Active